Wartość rezystancji izolacji jest kluczowym elementem bezpieczeństwa w instalacjach elektrycznych. Odpowiednie wartości rezystancji zależą od rodzaju instalacji, napięcia oraz warunków pomiarowych. Zgodnie z normą PN-HD 60364-6:2016-07, minimalne dopuszczalne wartości rezystancji izolacji różnią się w zależności od zastosowania. Na przykład, dla obwodów niskiego napięcia wymagane są wartości od 0,5 MΩ do 1 MΩ, co ma istotny wpływ na bezpieczeństwo użytkowników.

Warto również pamiętać, że rezystancja izolacji zmienia się w czasie i pod wpływem warunków środowiskowych, takich jak wilgotność czy temperatura. Regularne pomiary są niezbędne, aby zapewnić odpowiednie parametry izolacji i uniknąć potencjalnych zagrożeń. W dalszej części artykułu omówimy szczegółowe wartości rezystancji dla różnych typów instalacji oraz znaczenie norm bezpieczeństwa.

Kluczowe wnioski:

- Minimalna rezystancja izolacji dla obwodów niskiego napięcia wynosi od 0,5 MΩ do 1 MΩ.

- Dla instalacji kablowych wymagane wartości to 75 MΩ dla kabli gumowych i 100 MΩ dla kabli polietylenowych.

- Rezystancja izolacji silników elektrycznych nie powinna być mniejsza niż 5 MΩ w pomiarach odbiorczych.

- Wartość rezystancji izolacji należy przeliczać na temperaturę odniesienia 20°C, stosując współczynnik korekcji.

- Regularne pomiary rezystancji izolacji są kluczowe dla zapewnienia bezpieczeństwa w instalacjach elektrycznych.

Kluczowe wartości rezystancji izolacji w instalacjach elektrycznych

W instalacjach elektrycznych wartość rezystancji izolacji odgrywa kluczową rolę w zapewnieniu bezpieczeństwa i niezawodności systemów. W zależności od rodzaju instalacji, napięcia oraz warunków pomiarowych, minimalne wartości rezystancji mogą się znacznie różnić. Na przykład, dla obwodów niskiego napięcia, najniższa dopuszczalna wartość rezystancji wynosi 0,5 MΩ dla napięcia 250 V oraz 1 MΩ dla napięcia 500 V. Takie wartości są niezbędne, aby zminimalizować ryzyko porażenia prądem oraz awarii instalacji.

Również w przypadku instalacji kablowych, wartości te są różne i zależą od rodzaju izolacji. Dla kabli o napięciu znamionowym do 1 kV, minimalna rezystancja izolacji dla kabli gumowych powinna wynosić 75 MΩ, podczas gdy dla kabli polietylenowych jest to 100 MΩ. Wartości te są istotne, ponieważ pomagają w ocenie stanu technicznego instalacji oraz przewidują potencjalne problemy związane z degradacją izolacji.

Minimalne wartości rezystancji dla różnych typów instalacji

W przypadku instalacji elektrycznych, minimalne wartości rezystancji izolacji różnią się w zależności od ich przeznaczenia. Dla obwodów niskiego napięcia, takich jak SELV i PELV, minimalna rezystancja wynosi 0,5 MΩ, co zapewnia odpowiednią ochronę użytkowników. W obwodach o napięciu do 500 V, wartość ta wzrasta do 1 MΩ. Dla instalacji kablowych, wartości minimalne są jeszcze wyższe, zależnie od materiału izolacji. Na przykład, kable o izolacji papierowej muszą mieć rezystancję co najmniej 20 MΩ, podczas gdy kable o izolacji polietylenowej wymagają 100 MΩ.

Wpływ napięcia na wymagania dotyczące rezystancji

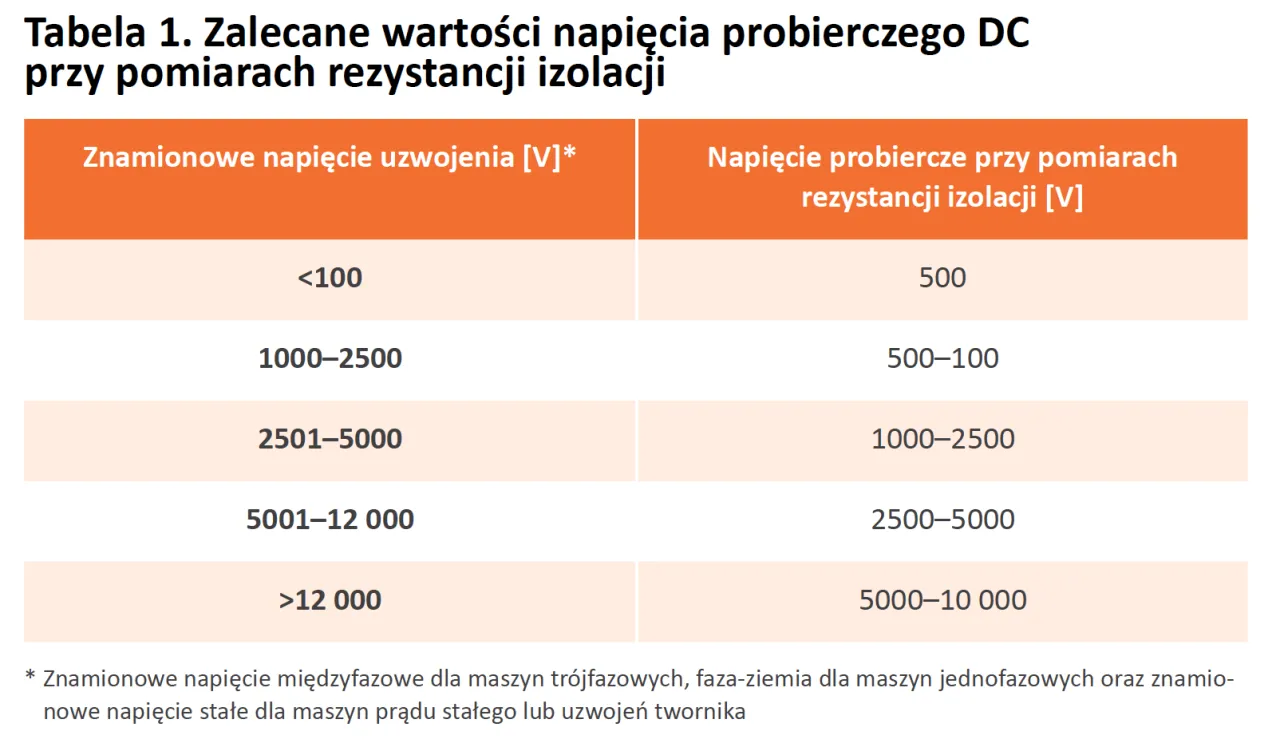

Napięcie znamionowe ma znaczący wpływ na wymagania dotyczące rezystancji izolacji. Wyższe napięcia wymagają większych wartości rezystancji, aby zapewnić bezpieczeństwo i efektywność działania instalacji. Na przykład, przy napięciu probierczym 1000 V, minimalna rezystancja dla instalacji o napięciu powyżej 500 V również wynosi 1 MΩ. W przypadku silników elektrycznych, rezystancja izolacji uzwojeń stojana musi być nie mniejsza niż 5 MΩ, co jest szczególnie istotne w kontekście ich długotrwałej eksploatacji.

Normy bezpieczeństwa dotyczące rezystancji izolacji

Normy bezpieczeństwa odgrywają kluczową rolę w zapewnieniu właściwej rezystancji izolacji w instalacjach elektrycznych. Obejmują one zarówno regulacje krajowe, jak i międzynarodowe, które definiują minimalne wymagania dotyczące rezystancji izolacyjnej. Przestrzeganie tych norm jest niezbędne, aby zminimalizować ryzyko porażenia prądem oraz zwiększyć bezpieczeństwo użytkowników. Normy te pomagają również w ocenie stanu technicznego instalacji, co jest istotne dla ich długotrwałej eksploatacji.

Wśród najważniejszych norm znajdują się PN-EN 61010 oraz IEC 60364, które szczegółowo określają wymagania dotyczące rezystancji izolacji w różnych typach instalacji. Normy te są regularnie aktualizowane, aby dostosować się do zmieniających się warunków technicznych oraz potrzeb rynku. Właściwe zrozumienie i stosowanie tych regulacji jest kluczowe dla zapewnienia bezpieczeństwa w obiektach przemysłowych, komercyjnych oraz mieszkalnych.

Przegląd norm krajowych i międzynarodowych

W kontekście norm rezystancji izolacji, PN-EN 61010 i IEC 60364 są jednymi z najważniejszych regulacji. Norma PN-EN 61010 dotyczy bezpieczeństwa sprzętu elektrycznego, a IEC 60364 koncentruje się na instalacjach elektrycznych w budynkach. Obie normy definiują minimalne wartości rezystancji izolacji, które muszą być spełnione, aby zapewnić bezpieczeństwo użytkowników. Na przykład, norma PN-HD 60364-6:2016-07 określa konkretne wartości dla obwodów niskiego napięcia, co jest istotne dla ochrony przed awariami.

Rola norm w zapewnieniu bezpieczeństwa instalacji

Przestrzeganie norm dotyczących rezystancji izolacji jest kluczowe dla zapewnienia bezpieczeństwa w instalacjach elektrycznych. Normy te nie tylko określają minimalne wartości rezystancji, ale również promują najlepsze praktyki w zakresie projektowania i eksploatacji instalacji. Dzięki temu możliwe jest zminimalizowanie ryzyka wystąpienia awarii oraz zapewnienie długotrwałej niezawodności systemów elektrycznych. Regularne audyty i kontrole zgodności z normami są niezbędne, aby utrzymać wysoki standard bezpieczeństwa w obiektach.

Praktyczne przykłady pomiarów rezystancji izolacji

Pomiar rezystancji izolacji jest kluczowym elementem zapewnienia bezpieczeństwa w instalacjach elektrycznych. W rzeczywistych scenariuszach, pomiary te mogą być przeprowadzane w różnych warunkach, co wpływa na ich wyniki. Na przykład, w przypadku pomiaru w warunkach wysokiej wilgotności, wartość rezystancji może być znacznie niższa niż w standardowych warunkach. Dlatego ważne jest, aby przed wykonaniem pomiarów ocenić środowisko, w którym będą one przeprowadzane, oraz odpowiednio dostosować techniki pomiarowe.

Innym przykładem jest pomiar rezystancji izolacji w instalacjach przemysłowych, gdzie często występują zmienne warunki temperaturowe. W takich sytuacjach, technicy mogą korzystać z urządzeń pomiarowych, które mają funkcję korekcji temperatury, aby uzyskać dokładniejsze wyniki. Różnorodność metod pomiarowych, takich jak pomiar metodą napięcia stałego lub zmiennego, również wpływa na efektywność wyników. Warto zatem stosować odpowiednie metody w zależności od specyfiki instalacji.

Scenariusze pomiarowe w różnych warunkach eksploatacji

W praktyce, pomiary rezystancji izolacji mogą być wykonywane w różnych warunkach eksploatacyjnych. Na przykład, w przypadku instalacji w pomieszczeniach o wysokiej wilgotności, takich jak łazienki czy piwnice, rezystancja izolacji może być niższa z powodu obecności wody i pary. W takich warunkach, technicy powinni stosować specjalistyczne urządzenia pomiarowe, które są odporne na wilgoć. Z kolei w wysokotemperaturowych środowiskach, takich jak hale produkcyjne, pomiar powinien być przeprowadzany z uwzględnieniem zmiany wartości rezystancji w funkcji temperatury, aby uniknąć błędnych wyników.

Często popełniane błędy podczas pomiarów

Podczas pomiarów rezystancji izolacji występuje wiele powszechnych błędów, które mogą prowadzić do nieprawidłowych wyników. Jednym z najczęstszych błędów jest niewłaściwe ustawienie sprzętu pomiarowego, co może skutkować błędnymi odczytami. Na przykład, jeśli urządzenie nie jest odpowiednio skalibrowane, wyniki mogą być znacznie zaniżone. Innym problemem jest pomiar w nieodpowiednich warunkach, takich jak zbyt wysoka wilgotność lub zanieczyszczenia na kablach, co również wpływa na dokładność pomiaru. Ważne jest, aby przed pomiarem dokładnie sprawdzić warunki otoczenia oraz stan sprzętu, aby uzyskać wiarygodne wyniki.

| Metoda pomiaru | Efektywność |

|---|---|

| Napięcie stałe | Wysoka dokładność w stabilnych warunkach |

| Napięcie zmienne | Lepsza w warunkach zmiennych, ale mniej dokładna |

| Pomiar z korekcją temperatury | Najlepsza opcja w zmiennych warunkach |

Czynniki wpływające na rezystancję izolacji

Wartość rezystancji izolacji jest uzależniona od wielu czynników, w tym warunków środowiskowych oraz praktyk konserwacyjnych. Zmiany temperatury i wilgotności mogą znacząco wpłynąć na wyniki pomiarów. Na przykład, w warunkach wysokiej wilgotności, rezystancja izolacji może być znacznie niższa, co zwiększa ryzyko awarii instalacji. Dlatego ważne jest, aby przed wykonaniem pomiarów ocenić te czynniki i odpowiednio je uwzględnić, aby uzyskać dokładne wyniki.

Regularne praktyki konserwacyjne również mają kluczowe znaczenie dla utrzymania odpowiedniej rezystancji izolacji. Niezbędne jest przeprowadzanie inspekcji, które pozwolą na wczesne wykrycie ewentualnych uszkodzeń lub degradacji izolacji. Przykładowo, czyszczenie połączeń i kabli oraz ochrona przed wilgocią mogą znacznie poprawić trwałość izolacji. Utrzymanie właściwych warunków eksploatacyjnych i regularne serwisowanie instalacji pozwala na dłuższe zachowanie wartości rezystancji na odpowiednim poziomie.

Wpływ warunków środowiskowych na wyniki pomiarów

Warunki środowiskowe, takie jak wilgotność i temperatura, mają istotny wpływ na wyniki pomiarów rezystancji izolacji. Wysoka wilgotność może prowadzić do kondensacji wody na izolacji, co skutkuje obniżeniem wartości rezystancji. Z kolei w przypadku wysokich temperatur, izolacja może ulegać degradacji, co również wpływa na wyniki pomiarów. Dlatego przed przeprowadzeniem pomiarów ważne jest, aby dostosować metodykę do aktualnych warunków, aby uzyskać wiarygodne wyniki.

Znaczenie regularnych inspekcji i konserwacji

Regularne inspekcje i konserwacja są kluczowe dla zapewnienia odpowiedniej rezystancji izolacji. Dzięki systematycznym kontrolom możliwe jest wczesne wykrycie problemów, takich jak uszkodzenia izolacji czy korozja. Praktyki te pozwalają na utrzymanie instalacji w dobrym stanie technicznym, co z kolei minimalizuje ryzyko awarii. Warto inwestować w regularne przeglądy, aby zapewnić długotrwałą i niezawodną pracę systemów elektrycznych.

Znaczenie rezystancji izolacji dla bezpieczeństwa użytkowników

Właściwa rezystancja izolacji jest kluczowa dla zapewnienia bezpieczeństwa użytkowników instalacji elektrycznych. Niska wartość rezystancji może prowadzić do poważnych zagrożeń, takich jak porażenie prądem, a nawet pożar. Kiedy izolacja jest niewystarczająca, prąd elektryczny może przepływać w niekontrolowany sposób, co stwarza ryzyko dla osób przebywających w pobliżu oraz dla urządzeń elektrycznych. Przykłady z życia pokazują, jak istotne jest monitorowanie i utrzymywanie odpowiednich wartości rezystancji izolacji, aby uniknąć tragicznych konsekwencji.

W przypadku instalacji, które nie spełniają norm dotyczących rezystancji, użytkownicy mogą być narażeni na niebezpieczeństwo. Na przykład, w jednym z przypadków, awaria instalacji elektrycznej w budynku użyteczności publicznej spowodowała porażenie prądem kilku osób, co doprowadziło do hospitalizacji. Takie incydenty podkreślają znaczenie regularnych pomiarów i konserwacji, aby upewnić się, że minimalna rezystancja izolacji dla instalacji elektrycznych jest zawsze utrzymywana na odpowiednim poziomie.

Jak niewłaściwe wartości mogą wpłynąć na bezpieczeństwo

Niewłaściwe wartości rezystancji izolacji mogą prowadzić do poważnych ryzyk dla bezpieczeństwa użytkowników. Gdy rezystancja jest zbyt niska, istnieje ryzyko porażenia prądem, które może prowadzić do poważnych obrażeń lub nawet śmierci. Dodatkowo, niska rezystancja może sprzyjać powstawaniu łuków elektrycznych, które są jedną z głównych przyczyn pożarów w instalacjach elektrycznych. Dlatego tak ważne jest, aby regularnie monitorować wartości rezystancji, aby zminimalizować te ryzyka.

Przykłady awarii związanych z niską rezystancją izolacji

W historii zdarzały się przypadki awarii elektrycznych spowodowanych niską rezystancją izolacji, które miały tragiczne skutki. Na przykład, w pewnej fabryce, niewłaściwe wartości rezystancji doprowadziły do pożaru, który zniszczył część zakładu i spowodował znaczne straty finansowe. W innym przypadku, w budynku mieszkalnym, uszkodzona izolacja skutkowała porażeniem prądem jednego z mieszkańców, co zakończyło się hospitalizacją. Takie incydenty pokazują, jak ważne jest przestrzeganie norm i regularne kontrole, aby zapobiegać podobnym sytuacjom.

- Pożar w fabryce spowodowany niską rezystancją izolacji.

- Porażenie prądem mieszkańca budynku z uszkodzoną izolacją.

- Awaria instalacji elektrycznej w obiekcie publicznym prowadząca do hospitalizacji.

Innowacyjne technologie w monitorowaniu rezystancji izolacji

W dobie postępu technologicznego, innowacyjne rozwiązania w zakresie monitorowania rezystancji izolacji stają się coraz bardziej dostępne i efektywne. Nowoczesne systemy monitorowania w czasie rzeczywistym wykorzystują czujniki, które mogą być zainstalowane w instalacjach elektrycznych, aby na bieżąco analizować wartości rezystancji. Dzięki temu możliwe jest natychmiastowe wykrywanie nieprawidłowości i potencjalnych zagrożeń, co pozwala na szybką reakcję i minimalizację ryzyka awarii. Takie technologie mogą być zintegrowane z systemami zarządzania budynkami, co umożliwia zdalne monitorowanie i zarządzanie bezpieczeństwem instalacji.

Dodatkowo, rozwój sztucznej inteligencji i uczenia maszynowego w tej dziedzinie może przyczynić się do przewidywania problemów związanych z izolacją na podstawie analiz historycznych danych. Użytkownicy mogą otrzymywać powiadomienia o konieczności przeprowadzenia konserwacji zanim wystąpią poważne awarie. Inwestycja w takie technologie nie tylko podnosi poziom bezpieczeństwa, ale także zwiększa efektywność zarządzania instalacjami elektrycznymi, co w dłuższej perspektywie przynosi oszczędności finansowe. Warto zatem rozważyć implementację nowoczesnych rozwiązań w celu ochrony zdrowia użytkowników oraz zapewnienia długotrwałej niezawodności systemów elektrycznych.