W artykule omówimy różne materiały do izolacji, ich zalety oraz normy, które regulują grubość izolacji. Dowiesz się również, jak prawidłowo przeprowadzić proces izolacji, aby uniknąć najczęstszych błędów. Dzięki tym informacjom będziesz mógł podjąć świadome decyzje dotyczące ocieplenia rur w swoim systemie grzewczym.

Kluczowe wnioski:

- Izolacja rur CO zmniejsza straty ciepła, co prowadzi do niższych kosztów ogrzewania.

- Odpowiednie ocieplenie chroni przed kondensacją wilgoci, korozją oraz zamarzaniem wody w rurach.

- Wybór materiałów izolacyjnych, takich jak styropian, wełna mineralna czy pianka poliuretanowa, ma kluczowe znaczenie dla efektywności izolacji.

- Normy dotyczące grubości izolacji są określone w polskich przepisach i zależą od średnicy rur.

- Prace izolacyjne powinny być przeprowadzane zgodnie z najlepszymi praktykami, aby zapewnić trwałość i efektywność systemu grzewczego.

Izolacja rur pieca CO: Klucz do efektywności energetycznej

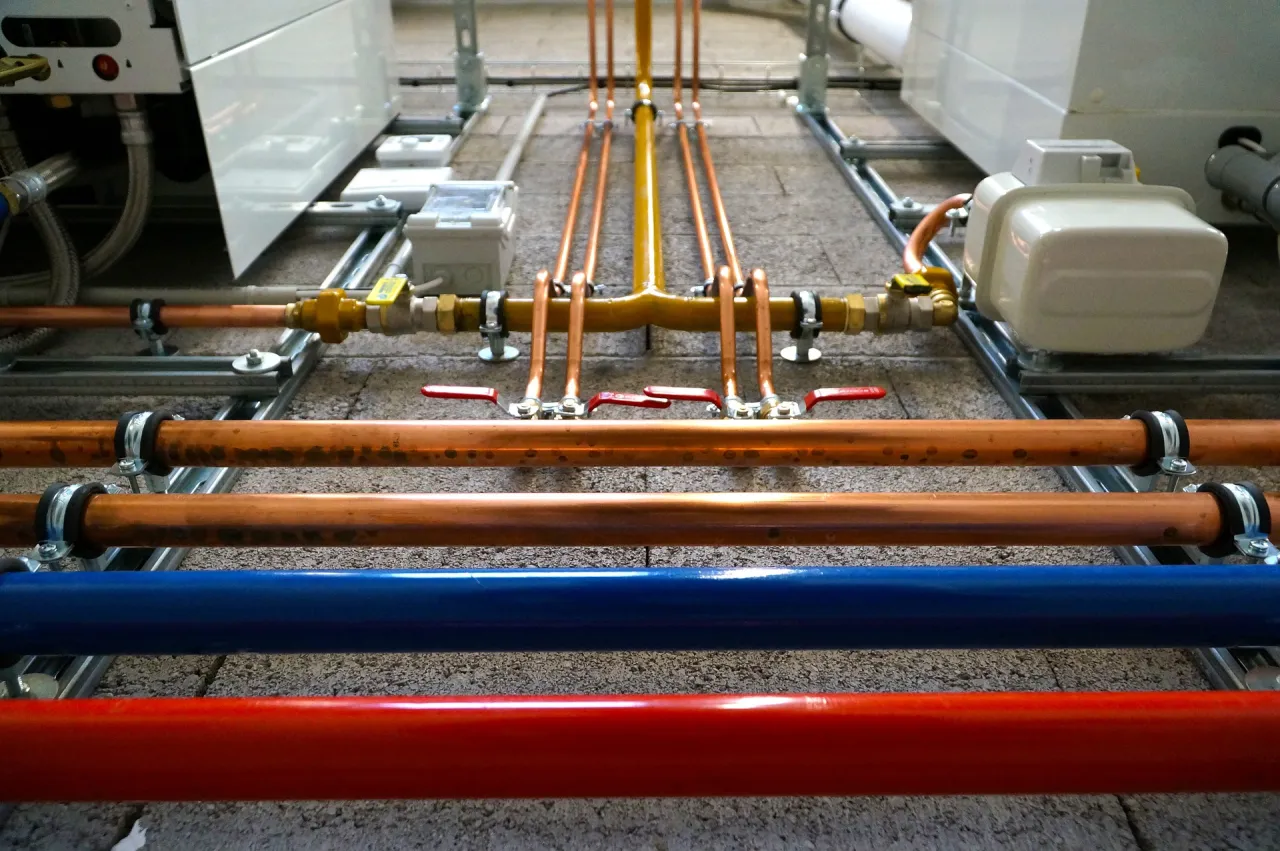

Izolacja rur systemu centralnego ogrzewania jest niezbędna dla osiągnięcia maksymalnej efektywności energetycznej. Rury przesyłowe, niezależnie od źródła ciepła, mogą prowadzić do znacznych strat ciepła, co przekłada się na wyższe koszty ogrzewania. Dlatego odpowiednie ocieplenie tych rur jest kluczowe, aby zminimalizować straty energii i obniżyć rachunki za ogrzewanie.Właściwa izolacja rur CO nie tylko wpływa na efektywność energetyczną, ale także przyczynia się do dłuższej żywotności systemu grzewczego. Dzięki izolacji można ograniczyć straty ciepła nawet o kilkanaście procent, co jest istotnym czynnikiem w kontekście rosnących cen energii. Dobrze wykonana izolacja wpływa również na komfort użytkowania, eliminując zimne strefy w pomieszczeniach oraz zmniejszając hałas związany z przepływem wody.

Dlaczego izolacja rur CO jest ważna dla oszczędności?

Izolacja rur CO jest kluczowym elementem, który wpływa na redukcję kosztów ogrzewania. Bez odpowiedniego ocieplenia, ciepło ucieka z rur, co prowadzi do zwiększonego zużycia energii. Statystyki wskazują, że straty ciepła mogą sięgać nawet 30% całkowitej mocy źródła ciepła, co znacząco wpływa na wysokość rachunków. Dlatego inwestycja w izolację rur jest nie tylko korzystna dla portfela, ale także dla środowiska.

Jakie korzyści przynosi właściwe ocieplenie rur?

Właściwe ocieplenie rur CO przynosi szereg korzyści, które mają kluczowe znaczenie dla efektywności systemu grzewczego. Przede wszystkim, odpowiednia izolacja zmniejsza zużycie energii, co prowadzi do niższych rachunków za ogrzewanie. Dzięki temu, inwestycja w izolację szybko się zwraca, a użytkownicy mogą cieszyć się oszczędnościami przez wiele lat. Dodatkowo, właściwe ocieplenie przyczynia się do wydłużenia żywotności systemu grzewczego, ponieważ chroni rury przed uszkodzeniami mechanicznymi oraz kondensacją, która może prowadzić do korozji.

Izolacja rur ma także pozytywny wpływ na środowisko. Mniejsze zużycie energii oznacza niższą emisję gazów cieplarnianych, co jest korzystne dla planety. Oprócz tego, dobrze ocieplone rury zmniejszają hałas związany z przepływem wody, co poprawia komfort użytkowania. Warto również zauważyć, że izolacja chroni przed zamarzaniem wody w rurach, co może zapobiec poważnym uszkodzeniom w zimie.

Materiały do izolacji rur CO: Wybór odpowiednich rozwiązań

Wybór odpowiednich materiałów do izolacji rur CO jest kluczowy dla zapewnienia efektywności energetycznej. Na rynku dostępnych jest wiele opcji, w tym styropian, wełna mineralna oraz pianka poliuretanowa. Styropian jest popularnym i ekonomicznym rozwiązaniem, które dobrze izoluje, ale jest łatwopalny. Wełna mineralna oferuje znakomitą ochronę termiczną, jednak wymaga dodatkowej ochrony przed wilgocią. Coraz częściej stosuje się piankę poliuretanową, która tworzy hermetyczną warstwę, skutecznie ograniczającą straty ciepła.Każdy z tych materiałów ma swoje zalety i wady, które warto rozważyć przy wyborze. Styropian jest tani, ale jego łatwopalność może być problematyczna. Wełna mineralna jest bardziej odporna na ogień, ale może być trudniejsza w montażu. Pianka poliuretanowa, choć droższa, oferuje najlepszą efektywność izolacyjną i długowieczność. Wybór materiału powinien być dostosowany do specyficznych potrzeb budynku oraz warunków, w jakich będą zainstalowane rury.

| Materiał | Właściwości | Koszt | Efektywność |

| Styropian | Dobry izolator, łatwy w montażu | Niski | Średnia |

| Wełna mineralna | Odporna na ogień, dobra akustyka | Średni | Wysoka |

| Pianka poliuretanowa | Hermetyczna, odporna na wilgoć | Wysoki | Bardzo wysoka |

Styropian vs. wełna mineralna: Porównanie materiałów

Styropian i wełna mineralna to dwa popularne materiały stosowane w izolacji rur pieca CO. Styropian jest znany ze swojej niskiej ceny oraz łatwości montażu, co czyni go atrakcyjnym wyborem dla wielu użytkowników. Jednakże, jego główną wadą jest łatwopalność, co może stanowić zagrożenie w przypadku pożaru. Z kolei wełna mineralna oferuje lepszą ochronę przed ogniem i ma doskonałe właściwości akustyczne, co czyni ją idealnym rozwiązaniem w miejscach, gdzie hałas może być problemem. Jej wadą jest natomiast wyższa cena oraz konieczność dodatkowej ochrony przed wilgocią.

Decyzja pomiędzy tymi dwoma materiałami powinna opierać się na konkretnych potrzebach projektu. Styropian sprawdzi się w mniej wymagających warunkach, natomiast wełna mineralna będzie lepszym wyborem w sytuacjach, gdzie bezpieczeństwo przeciwpożarowe i izolacja akustyczna są kluczowe. Ostatecznie, oba materiały mają swoje zalety i wady, które należy rozważyć w kontekście planowanej instalacji.

Pianka poliuretanowa: Nowoczesne podejście do izolacji

Pianka poliuretanowa (PUR) to nowoczesny materiał, który zyskuje na popularności w izolacji rur CO. Jej główną zaletą jest doskonała efektywność izolacyjna, dzięki niskim wartościom współczynnika przewodzenia ciepła. Pianka PUR tworzy bezszwową, hermetyczną warstwę, co eliminuje mostki termiczne i zapewnia skuteczną ochronę przed stratami ciepła. Dodatkowo, jest odporna na chemikalia, ognioodporna i nie sprzyja rozwojowi pleśni, co czyni ją idealnym rozwiązaniem dla systemów grzewczych.

Metoda aplikacji pianki poliuretanowej jest również istotna. Zazwyczaj nakłada się ją za pomocą specjalistycznego sprzętu, co gwarantuje równomierne pokrycie i trwałość izolacji. Dzięki tym właściwościom, pianka poliuretanowa jest coraz częściej wybierana przez profesjonalistów jako najlepsze rozwiązanie w zakresie izolacji rur centralnego ogrzewania.

Normy i przepisy dotyczące izolacji rur CO: Co warto wiedzieć?

W Polsce istnieją określone normy i przepisy, które regulują kwestie związane z izolacją rur systemu centralnego ogrzewania (CO). Zgodnie z normą PN–B–02421:2000 oraz rozporządzeniem Ministra Infrastruktury, izolacja rur powinna spełniać określone wymagania dotyczące grubości oraz materiałów. Przepisy te mają na celu zapewnienie efektywności energetycznej oraz bezpieczeństwa użytkowania systemów grzewczych. Właściwe ocieplenie rur nie tylko wpływa na komfort cieplny, ale także na obniżenie kosztów eksploatacji systemu.

Wymagania dotyczące grubości izolacji są uzależnione od średnicy rur oraz ich lokalizacji. Dla rur o średnicy do 22 mm, minimalna grubość izolacji wynosi 20 mm dla instalacji natynkowych i 10 mm dla podtynkowych. Dla rur o średnicy od 22 do 33 mm, grubość powinna wynosić 30 mm lub 15 mm, a dla rur od 35 do 100 mm, grubość izolacji musi odpowiadać wewnętrznej średnicy rury. Przestrzeganie tych norm jest kluczowe dla zapewnienia efektywności energetycznej oraz trwałości systemu grzewczego.

Minimalna grubość izolacji: Przepisy i wymagania

Minimalna grubość izolacji rur CO jest ściśle określona w przepisach, co ma kluczowe znaczenie dla zapewnienia ich efektywności. Dla rur o średnicy do 22 mm, minimalna grubość wynosi 20 mm dla instalacji natynkowych i 10 mm dla podtynkowych. Dla rur o średnicy od 22 do 33 mm, wymagania mówią o grubości 30 mm lub 15 mm, w zależności od sposobu ich montażu. Rury o średnicy 35 mm do 100 mm muszą mieć izolację o grubości odpowiadającej ich wewnętrznej średnicy. Przestrzeganie tych norm ma na celu nie tylko oszczędność energii, ale także ochronę przed potencjalnymi uszkodzeniami mechanicznymi i kondensacją wilgoci.

Jakie są standardy wykonania izolacji rur w praktyce?

Wykonanie izolacji rur pieca CO powinno odbywać się zgodnie z określonymi standardami, które zapewniają jej efektywność i trwałość. Kluczowym elementem jest odpowiednie przygotowanie powierzchni rur, które musi być czysta, sucha i wolna od zanieczyszczeń. Izolacja powinna obejmować całą długość rur, a także miejsca, w których rury przechodzą przez ściany lub stropy. W przypadku stosowania materiałów izolacyjnych, takich jak pianka poliuretanowa, ważne jest, aby aplikacja była przeprowadzana przez wykwalifikowany personel, co gwarantuje równomierne pokrycie i minimalizuje ryzyko wystąpienia mostków termicznych.

W praktyce, standardy wykonania izolacji obejmują również kontrolę jakości materiałów oraz ich zgodność z normami. Po zakończeniu prac izolacyjnych, zaleca się przeprowadzenie testów szczelności, aby upewnić się, że nie występują straty ciepła. Dobrze wykonana izolacja nie tylko zwiększa efektywność energetyczną, ale także przyczynia się do dłuższej żywotności systemu grzewczego.

Praktyczne porady dotyczące instalacji izolacji rur CO

Przy planowaniu izolacji rur centralnego ogrzewania, kluczowe jest odpowiednie przygotowanie. Należy dokładnie zmierzyć średnicę rur oraz zaplanować, jakie materiały będą użyte do izolacji. Ważne jest również, aby sprawdzić, czy rury nie mają widocznych uszkodzeń lub korozji, które mogą wpłynąć na skuteczność izolacji. Przed przystąpieniem do pracy, należy zadbać o odpowiednie narzędzia i materiały, aby uniknąć opóźnień w trakcie instalacji.

Podczas samej instalacji, należy zwrócić szczególną uwagę na dokładne dopasowanie materiałów izolacyjnych. W przypadku użycia pianki poliuretanowej, aplikacja powinna być przeprowadzana w sposób ciągły i równomierny, aby uniknąć luk w izolacji. Po zakończeniu prac warto przeprowadzić kontrolę, aby upewnić się, że wszystkie rury są odpowiednio ocieplone i nie ma miejsc, w których mogłoby dochodzić do strat ciepła.

Jak przeprowadzić skuteczną izolację rur CO?

Skuteczna izolacja rur CO wymaga kilku kluczowych kroków. Po pierwsze, należy dokładnie oczyścić rury z wszelkich zanieczyszczeń. Następnie, rury powinny być osuszone, aby zapewnić dobrą przyczepność materiałów izolacyjnych. Kolejnym krokiem jest nałożenie materiału izolacyjnego, który powinien być równomiernie rozprowadzony na całej długości rur. W przypadku stosowania pianki poliuretanowej, należy używać odpowiednich narzędzi do aplikacji, aby uzyskać jednolitą warstwę. Na koniec, warto przeprowadzić testy szczelności, aby upewnić się, że izolacja jest skuteczna.

Najczęstsze błędy przy izolacji rur i jak ich unikać

Podczas izolacji rur, wiele osób popełnia typowe błędy, które mogą wpłynąć na efektywność całego systemu. Jednym z najczęstszych błędów jest niedostateczne przygotowanie powierzchni rur, co prowadzi do słabej przyczepności materiałów izolacyjnych. Inny problem to niewłaściwe dopasowanie materiałów, co może skutkować lukami w izolacji. Ważne jest również, aby nie ignorować norm dotyczących grubości izolacji, ponieważ zbyt cienka warstwa może nie zapewnić odpowiedniej ochrony. Aby uniknąć tych błędów, warto korzystać z usług doświadczonych fachowców oraz regularnie kontrolować postępy prac.Innowacyjne technologie w izolacji rur CO: Przyszłość i zastosowania

W miarę jak technologia się rozwija, pojawiają się nowe, innowacyjne rozwiązania w zakresie izolacji rur pieca CO, które mogą znacząco poprawić efektywność energetyczną i trwałość systemów grzewczych. Jednym z takich trendów jest zastosowanie inteligentnych materiałów izolacyjnych, które potrafią dostosować swoje właściwości w zależności od warunków otoczenia. Przykładem są materiały zmiennofazowe, które absorbują ciepło w ciągu dnia i uwalniają je w nocy, co pomaga w stabilizacji temperatury w pomieszczeniach i zmniejsza zapotrzebowanie na energię.

Innym interesującym kierunkiem są systemy monitorowania, które wykorzystują czujniki do śledzenia efektywności izolacji w czasie rzeczywistym. Dzięki nim użytkownicy mogą na bieżąco kontrolować straty ciepła i podejmować odpowiednie działania, aby poprawić wydajność systemu. Takie podejście nie tylko zwiększa komfort użytkowania, ale również przyczynia się do dalszej redukcji kosztów eksploatacyjnych oraz wpływu na środowisko. W miarę jak te technologie stają się coraz bardziej dostępne, warto rozważyć ich wdrożenie w istniejących oraz nowych instalacjach grzewczych.